穿孔の寸法精度および表面粗さ、および穿孔効率は、ツイストドリルのカッター尖鋭化および再研削の品質に直接関係する。

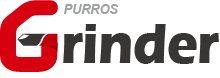

(a)正しく研削する

(b)ポイントアングルの非対称性

(c)カッター研削の長さの違い

(d)点角度とカッター研削は非対称である

ツイストドリルのエッジを鋭くすることは容易で困難です。単純に、2つの主な逃げ角を鋭くする必要があります。チゼルエッジのクリアランス角度、ポイント角度、フランク角度が正しいことを確認する必要があります。 2つの主切削唇が対称であるように、主要切削唇は、ツイストドリルのスピンドル軸と同じ夾角を有し、長さは同じである。図(a)を見直す。

おそらくツイストドリルの刃先角度は非対称であり、量送りの場合、主切削唇はスピンドルとのより大きい角度を保ちますが、他の主刃は機能しません。これが起こると、ツイストドリルの応力はバランスが取れません。主切削リップは、ツイストドリルの切削力の水平成分を他方の側に掘削する際に、ドリルが歪んだり、大きすぎたりする。図(b)を見直す。

おそらくポイント角は研削後に対称ですが、2つの主要切削唇の長さは異なります。ツイストドリルの加工中心が幾何中心と異なると述べています。これは幾何中心O〜OがO〜O '1に動かされたものであり、これらの穿孔の結果はツイストドリルの直径よりも大きい。図(c)を見直す。

おそらく、カッター尖鋭化後のツイストドリルの先端角は非対称であり、2つの主切削唇の長さは異なっている。すなわち、穴の直径はツイストドリルの直径より大きいだけでなく、階段状の穴も生じる。図(d)を見直す。

要するに、図(b)、(c)、(d)のような場合を避けるために、穿孔品質を向上させるだけでなく、穿孔条件を改善し、ねじれの耐用年数を延ばすために、ドリル。

しかし、すべてのツイストドリル研削が正しいと仮定するには、その本質的な欠点のために、掘削には依然としていくつかの不利な要素があります。例えば、チゼルエッジの陸角は-60°〜-54°です。掘削の状態があまり良くない、軸力を増加させるべきである、チゼルエッジは実際には、多くのエネルギーを消費し、多くの熱を生成し、センタリングで非常に悪い、ワークピース上の金属を圧迫して削る。

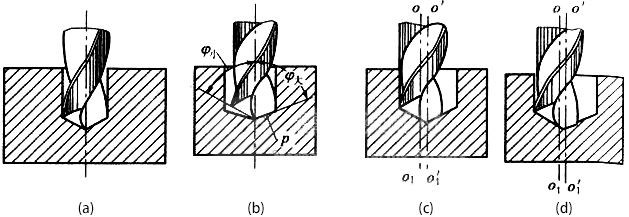

上のツイストドリルの欠陥については、異なる材料と掘削条件に従ってツイストドリルを研削する必要があり、図2を参照してください。

(a)研削チゼルエッジ

(b)研削レーキ面

(c)研削刃

(d)二重研削

(1)研削チゼルエッジ

研削後に元の1/5〜1/3の長さを保持しながら、同時に2つの内刃とランド角を改造して、γ0= 0°〜15°程度とする。より柔らかいワークピース材料のためのより短いチゼルエッジ研削、そうでなければ、研削を減少させる。研削後の軸力が減少し、ツイストドリルのセンタリングが増加します。

(2)研削レーキ面

穿孔材の材質が柔らかい場合は、陸面の角度を上げ、切削唇の鋭利度を上げて掘削力を下げるために、岩石面を研削する必要があります。穴あけ加工の材質が硬い場合は、ねじれドリルの強度を上げるために、ランド角を小さくするために、外縁のレーキ面を研削する必要があります。また、2つの顔を粉砕することができます、同じ包括的な結果に来る。

(3)研削刃

より大きな直径のドリルまたはより柔らかい材料とより高い精度の穴を使用している間、ドリルの端とすべての穴との間の摩擦を減らすために、フランク面を研削する必要があります。

(4)二重研削

メジャーカッティングリップとマイナーカッティングリップの境界面では、カッターエッジを直線的に切って、ダブルフライス面を形成し、角度は約70°〜75°、三角形を研削しても角度は50°〜 70°。角度を小さくすると軸力が低下し、強度と発熱量が増し、ツイストドリルの摩耗が減り、穴の壁の粗さが減少します。

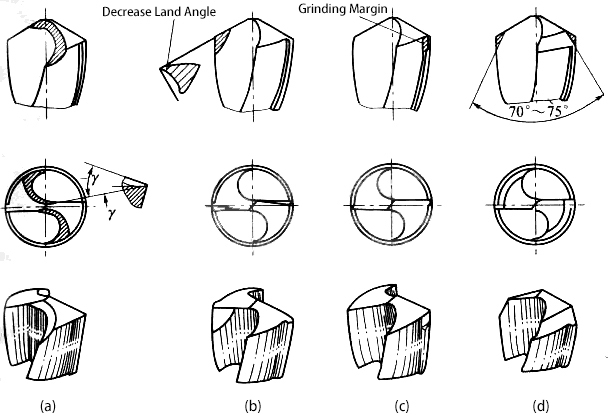

(5)研削盤分割溝

ツイストドリルの直径が大きい場合レイクフェイスと主逃げ面のねじれドリルビットのずらした狭いスロットを研削する必要があります。図3を見直してください。カッターエッジを狭く保つために、切屑除去とチップ分割の状態を改善するために、より多くの切削液を注入し、放熱条件を改善し、また穿孔品質と穴あけ効率を改善することが役立ちます。同時に、より良い掘削効果を持っている再研削チゼルエッジの間に。